Patente & Verfahren

VARIOBLEND®: Hybridverfahren für das Recycling von Kunststoffen

Die Problematik:

Wie können wir gemischte Kunststoffabfälle und lackierte thermoplastische Abfälle wiederverwerten? Wie gelingt Recycling ohne aufwändige, belastende oder umweltgefährdende Medien?

VARIOBLEND® beantwortet diese Fragen und bietet die perfekte Lösung dafür.

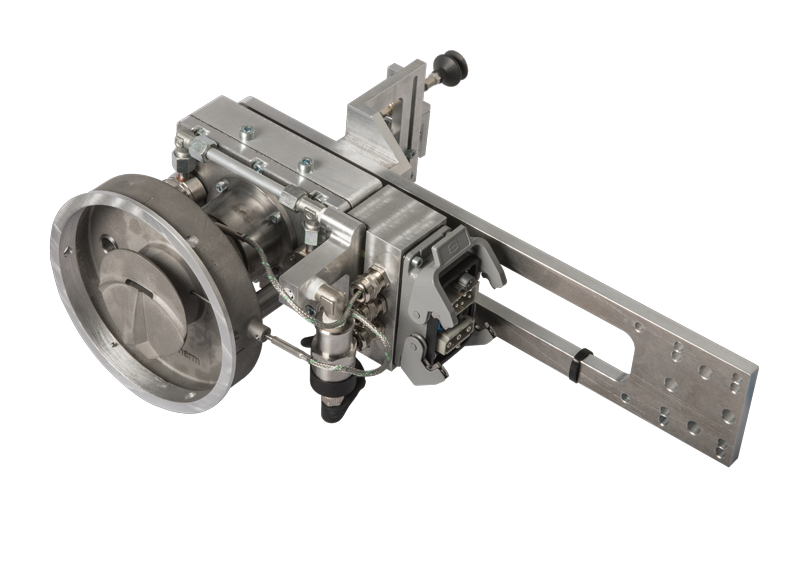

Das Verfahren: ein kombinierter Prozess für unterschiedlichste Schütt- und Füllmaterialen und sogar gemischte Produktionsabfälle für dickwandige Spritzgussteile.

Das Schüttmaterial kann beispielsweise aus gemischten thermoplastischen Kunststoffabfällen und sogar lackierten Kunststoffen bestehen. Verwendet werden können die unterschiedlichsten rieselfähigen und grobkörnigen Füllstoffe wie z.B. beliebiges Kunststoffgranulat, Glaskugeln, Metallgranulat, feiner Kies bis hin zu Kaffeebohnen und Maiskörnern!

…Auf diese Weise können beliebige optische und funktionale Effekte erzielt werden.

In einem patentierten kombinierten Prozess wird der Kavität zunächst über Gravitationskraft und fein dosiert Schüttmaterial zugeführt. Anschließend erfolgt das Einspritzen des Füllmaterials. Dabei sind nur noch ca. 30% des Restvolumens zu füllen.

Umweltfreundlich und kostengünstig und dickwandig sind damit keine Widersprüche mehr!

Verpackungsengineering

Protective packaging VARIOBOXX®

Produktspezifische, maßangefertigte und Umweltfreundliche Verpackung

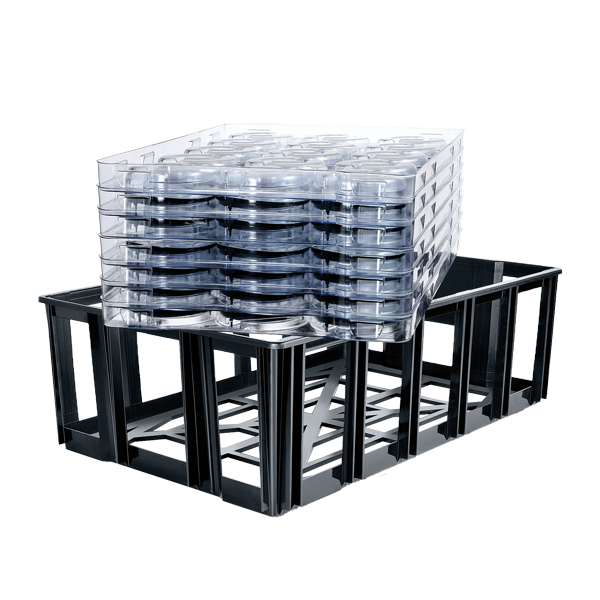

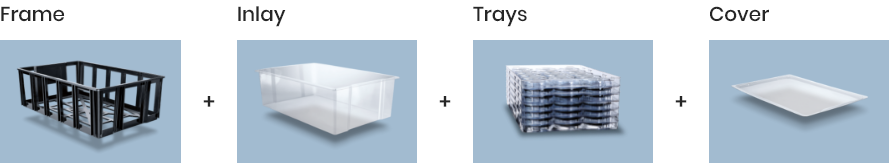

Unsere patentierte VARIOBOXX® ist eine leichte produktspezifische Mehrwegverpackung aus Recycling Material. Sie ist eine Kombination aus Standard- und Sonderverpackung: Die Stapelbox ist Standard (stabiles Spritzgießteil, 1/4 oder 1/8 Euro Paletten Maß) und das Inlay und die Trays können kostengünstig auf die Bedürfnisse, Anforderungen angepasst werden (Thermoformteil).

Insgesamt deutlich günstiger in der Anschaffung sowie bezüglich spezifischer Kosten für Inlays und Transport gegenüber konventionellen Lösungen.

Die VARIOBOXX® ist seit Dezember 2011 patentiert.

Vorteile

- TRANSPARENT: Befüllung sichtbar und kontrollierbar

- LEICHT: Leergewicht ca. 1,5 kg inkl. Inlay und Cover (Deckel)

- MASSGEFERTIGT: Frame (Trägerbox) in verschiedenen Farben, Inlay, Cover und Trays mit individueller Form

- ROBUST: Stöße und Schläge werden durch den Frame gedämpft und weitgehend neutralisiert

- STAUBDICHT: das Cover passt exakt auf das Inlay und verschließt dieses

- STAPELBAR UND BLOCKLAGERGEEIGNET: die Box hat 1/4, 1/8 oder 1/16 Europaletten Maß

- VIER GRÖSSEN: 600 x 400 x 195 mm | 600 x 400 x 265 mm | 400 x 300 x 195 mm | 300 x 200 x 195 mm

- KOSTENGÜNSTIG: 1 LKW spart ca. 2 l Diesel/100 km

- UMWELTFREUNDLICH: ca. 2 kg CO2-Einsparung/Box bei der Herstellung und ca. 5 kg CO2 /LKW auf 100 km im Vergleich zu Standardverpackungen

Weitere Informationen rund um die VARIOBOXX® Können Sie sich mit folgendem PDF herunterladen.

Patente & Verfahren

Inline PVD-Metallisieren: dekorative, funktionelle und selektive Nanobeschichtung, Cr6 frei und umweltfreundlich

„Der von VARIOPLAST® entwickelte INLINE-Metallisierungsprozess INSTANTCHROME® mittels PVD passt ideal zu unserer Strategie der INHOUSE-Prozessketten und hat bei uns die galvanische Verchromung ersetzt.“

Dipl.-Ing. Michael Däbritz

Geschäftsführer von VARIOPLAST®

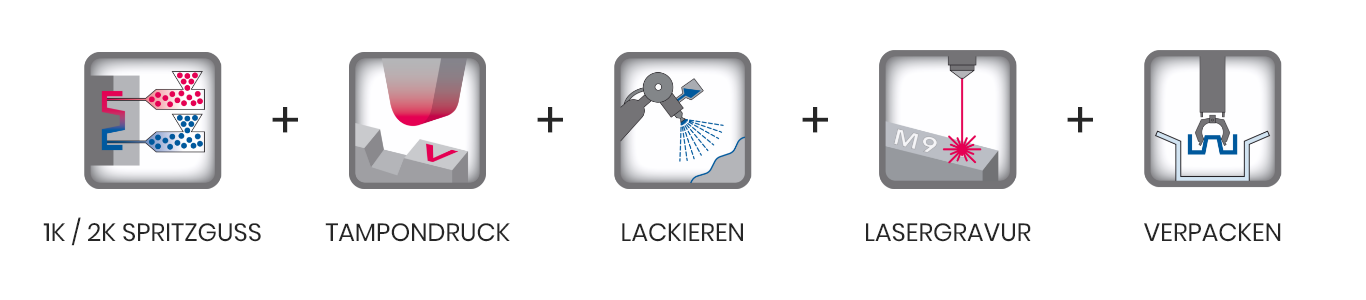

Für dieses Inline-Metallisierungsverfahren wurden Fertigungszellen entwickelt, die alle Prozessschritte vom Spritzgießen über Lackieren, Lasern, Bedrucken, PVD-Metallisieren und Verpacken des Produkts integrieren.

So wie alle unsere Inline-Prozessketten kann man auch diese mit beliebigen Prozessen erweitern, die teilweise bei galvanischer Verchromung nicht möglich sind:

- Ultraschallschweißen und/oder andere Verbindungstechniken

- Tag-/Nachtdesign- lasern

- Grundlackierung (Primer)/Trocknung

- Decklackierung (dekorativer Schutzlack), UV-Lack…

Die Reproduzierbarkeit und Konstanz der Prozessverhältnisse bietet maximale Qualitätsvorteile sowie Zeit- und Kosteneinsparung.

Patente & Verfahren

Inline lackieren: dekorative ein oder mehrschichtige Lackierung

"Mit der direkten und vollautomatischen Verknüpfung von Spritzgießen, Bedrucken, Lackieren und Lasern mittels INSTANTCOAT® Plus haben wir das derzeit denkbare Optimum an Wirtschaftlichkeit und Produktqualität erreicht.“

Dipl.-Ing. Michael Däbritz

Geschäftsführer VARIOPLAST®

Für dieses Inline-Lackierverfahren wurden Fertigungszellen entwickelt, die alle Prozessschritte vom Spritzgießen über Lackieren, Lasern, Bedrucken und Verpacken des Produkts integrieren.

Forschung & Entwicklung

Zusammenarbeit mit Hochschulen

Variothermie mit neuem Verfahren TURBOTHERM®.

Hochschule Karlsruhe – Bachelorthesis bei Varioplast

Auch in Kooperation mit den Hochschulen Ulm und Darmstadt

Karriere

Starten Sie Ihren Berufsweg bei einem Innovationsführer der Branche!

Als innovatives und wachsendes Unternehmen der Kunststoffverarbeitung sind wir ständig auf der Suche nach Nachwuchskräften.

Varioplast GmbH

Varioplast Konrad Däbritz GmbH

Follow us

Varioplast Co. Limited (HK)

Varioplast Holding GmbH